Pengenalan dan prospek aplikasi gerudi berongga

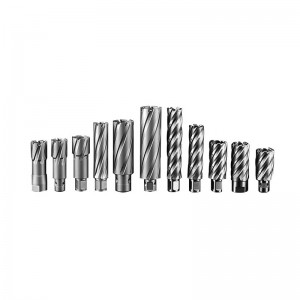

Bit gerudi berongga (gerudi plat keluli berbilang tepi, juga dikenali sebagai gerudi teras) ialah mata gerudi yang cekap untuk pemotongan bulat berbilang tepi.Diameter penggerudian berkisar antara 12mm hingga 150mm.Ia digunakan terutamanya untuk penggerudian komponen keluli, seperti kejuruteraan struktur keluli dan transit rel., jambatan, kapal, pembuatan jentera, aeroangkasa dan medan pemprosesan lubang lain, prestasi penggerudiannya jauh lebih baik daripada tradisial gerudi pintal dua mata, dengan ciri-ciri kecekapan penggerudian yang tinggi, penggerudian ringan dan penjimatan buruh, gerudi plat keluli berbilang mata dan gerudi kerusi magnet Alat pemadanan boleh menjalankan penggerudian pelbagai arah bagi bahan kerja yang besar.Operasi ini mudah dan fleksibel, memendekkan masa pembinaan dengan berkesan, dan telah menjadi alat pilihan pertama untuk penggerudian dan pemprosesan alur anulus komponen keluli moden

1.Pengaruh pada pemotonganEdit Broiklan?

Mata gerudi berongga adalah alat pemprosesan lubang yang lebih sesuai untuk alat mudah alih.Walau bagaimanapun, oleh kerana proses pembuatan gerudi berongga agak rumit dan ia tidak dapat memproses lubang buta, ia tidak biasa digunakan dalam pemotongan logam.Ia biasanya hanya digunakan apabila memproses melalui lubang berdiameter besar atau bahan kerja logam berharga atau apabila kuasa peralatan penggerudian adalah terhad..Sejak ada atiada produk standard untuk mata gerudi berongga, kebanyakan mata gerudi berongga yang digunakan untuk memproses bahan khas perlu dibangunkan oleh kami sendiri.

Sudut belakang effect

2.Kesan garusudut pada daya pemotongan?

Perubahan sudut rake akan menjejaskan tahap ubah bentuk bahan cip, seterusnya menyebabkan perubahan dalam daya pemotongan.greater ubah bentuk cip, lebih besar daya pemotongan;semakin kecil ubah bentuk cip, semakin kecil daya pemotongan.Apabila sudut rake berubah dalam julat 0° hingga 15°, pekali pembetulan daya pemotongan berubah dalam julat 1.18 hingga 1.

3. Pengaruh sudut garumengenai ketahanan mata gerudi?

Apabila meningkatkan sudut rake mata gerudi, kekuatan dan isipadu pelesapan haba hujung alat akan dikurangkan, dan ia juga akan menjejaskan tekanan pada hujung alat.Apabila sudut garu ialah nilai positif, hujung alat tertakluk to tegasan tegangan;apabila sudut rake adalah nilai negatif, hujung alat tertakluk kepada tegasan mampatan.Jika sudut rake yang dipilih terlalu besar, walaupun ketajaman mata gerudi boleh ditingkatkan dan daya pemotongan dapat dikurangkan, tegasan tegangan pada hujung alat akan menjadi lebih besar, kekuatan hujung alat akan dikurangkan, dan ia akan mudah pecah.Dalam ujian pemotongan, banyak mata gerudi telah rosak akibat sudut rake yang berlebihan.Walau bagaimanapun, disebabkan kekerasan yang tinggi dan kekuatan bahan yang akan diproses, dan ketegaran rendah aci utama dan keseluruhan mesin pelantar penggerudian mudah alih, jika sudut rake yang dipilih terlalu kecil, peningkatan daya pemotongan semasa penggerudian akan menyebabkan aci utama bergetar, dan getaran yang jelas akan muncul pada permukaan mesin.garisan, ketahanan mata gerudi juga akan berkurangan.

5. Kesan pada pemotongan perormance

Meningkatkan sudut kelegaan boleh mengurangkan geseran antara permukaan rusuk dan bahan pemotongan dan mengurangkan ubah bentuk penyemperitan permukaan mesin.Walau bagaimanapun, jika sudut kelegaan terlalu besar, blkekuatan ade dan kapasiti pelesapan haba akan berkurangan.

Saiz sudut pelepasan secara langsung mempengaruhi ketahanan mata gerudi.Semasa proses penggerudian, bentuk haus utama mata gerudi ialah calar mekanikal dan haus perubahan fasa.Memandangkan lelasan mekanikal dan haus, apabila hayat pemotongan adalah malar, semakin besar sudut kelegaan, semakin lama masa pemotongan yang ada;mempertimbangkan kehausan perubahan fasa, peningkatan sudut kelegaan akan mengurangkan abil pelesapan habaity mata gerudi.Selepas mata gerudi haus, apabila zon haus pada rusuk secara beransur-ansur melebar dan kuasa pemotongan secara beransur-ansur meningkat, haba yang dihasilkan oleh geseran akan meningkat secara beransur-ansur, menyebabkan suhu bit gerudi meningkat.Apabila suhu meningkat kepada suhu peralihan fasa mata gerudi, mata gerudi akan kelihatan Pakai dengan cepat.

6. Kesan mengasahproses

Mata gerudi berongga menggunakan kuantiti yang lebih sedikit dan kumpulan pemprosesan adalah kecil.Oleh itu, isu teknologi pemprosesan harus dipertimbangkan semasa mereka bentuk mata gerudi, dan pemprosesan dan mengasah harus dicapai dengan peralatan pemesinan biasa dan alat biasa sebanyak mungkin.Prestasi ouion aliran cip.Semasa proses pengaliran keluar, cip diramas dan digosok oleh muka garu, menyebabkanubah bentuk selanjutnya.Logam di bahagian bawah cip berubah bentuk ke tahap yang paling besar dan tergelincir di sepanjang muka rake, menjadikan lapisan bawah cip lebih panjang dan membentuk pelbagai bentuk bergulung.Apabila menggunakan mata gerudi berongga untuk menggerudi lubang, anda mahu cip dipotong menjadi serpihan atau jalur untuk memudahkan penyingkiran serpihan.Untuk memudahkan pemprosesan dan penajaman, muka rake mesti direka bentuk sebagai permukaan rata tanpa pemecah cip.Permukaan pengaut tidak perlu dikisar semula semasa digunakan.Permukaan rusuk mata gerudi berongga adalah yang paling mudah dikisar semula dan juga merupakan permukaan dengan kadar haus terpantas.Oleh itu, penajaman mata gerudi berongga dicapai dengan mengasah permukaan rusuk.Permukaan rusuk sekunder terbahagi kepada permukaan rusuk sekunder dalaman dan permukaan rusuk sekunder luaran.Dari perspektif pengisaran semula, tidak mudah untuk mengisar semula permukaan sayap tambahan dalam dan luar, jadi permukaan sayap tambahan harus direka bentuk untuk tidak dikisar semula.

7.Memotong cecair dan gerudibit

Ciri utama bit gerudi berongga ialah teras dalam lubang tidak dipotong semasa pemprosesan.Oleh itu, jumlah pemotongan bit gerudi berongga adalah jauh lebih kecil daripada gerudi putar, dan kuasa gerudi dan haba yang diperlukan yang dijana semasa pemotongan juga lebih kecil.Apabila menggerudi dengan bit gerudi berongga keluli berkelajuan tinggi, kerana suhu kawasan pemprosesan mempunyai pengaruh yang besar ke atas kekerasan bit gerudi, penyejuk mesti digunakan untuk menyejukkan semasa proses penggerudian (jika tiada penyejuk digunakan, gerudi haus sedikit akan terutamanya fasa perubahan haus dan cepat pada permulaan. memakai).Pada mulanya, kita kitaed penyejukan semburan luaran.Walau bagaimanapun, kerana stesen mata gerudi diproses dalam arah paksi mendatar, adalah sukar bagi penyejuk untuk memasuki pinggir pemotongan mata gerudi.Penggunaan penyejuk adalah besar dan kesan penyejukan tidak sesuai.Struktur gelendong pelantar gerudi telah direka bentuk semula untuk menukar penyejukan semburan luaran kepada penyejukan semburan dalaman.Bahan penyejuk ditambah daripada teras bit gerudi berongga, supaya penyejuk dapat dengan lancar mencapai bahagian pemotongan mata gerudi, dengan itu mengurangkan penggunaan penyejuk dengan ketara dan meningkatkan kesan Penyejukan.